پولیش صنعتی

پرداخت قالب

جوش سرد

سندبلاست

پولیش قالب های صنعتی

با دیاموند پولیش

- قیمت!؟

- کیفیت

- سرعت

- دقت

پروژه های ما

آخرین سفارش های انجام شده توسط مجموعه دیاموند پولیش

بیشتر بداتید...

مقدمه: اهمیت بازسازی سطوح در صنایع تولیدی

در صنایع تولید انبوه، کیفیت سطح ابزارها و تجهیزات نقش مستقیمی در نتیجه نهایی محصول دارد. قالبها بهعنوان ابزاری حیاتی در شکلدهی به مواد اولیه، وظیفهای بسیار حساس و دقیق بر عهده دارند. در طول زمان و تحت فشارهای مکانیکی، حرارتی و شیمیایی، این تجهیزات دچار سایش، خوردگی، خراش و کدری سطحی میشوند که عملکرد آنها را تحت تأثیر قرار میدهد.

در چنین شرایطی، تنها راهکار مؤثر برای بازگرداندن کیفیت سطحی، استفاده از روشهای مهندسی برای پرداخت مجدد و اصلاح سطوح است. این فرآیند، نه تنها به احیای ظاهر فیزیکی کمک میکند، بلکه عملکرد قطعه را نیز بهبود میبخشد. با کاهش اصطکاک، افزایش روانکاری طبیعی سطح و حذف عیوب میکروسکوپی، شرایط برای تولید دقیقتر و باکیفیتتر فراهم میشود.

در بسیاری از خطوط تولید پیشرفته، نگهداری پیشگیرانه از تجهیزات، کلید حفظ بهرهوری و کاهش هزینههای غیرضروری است. بازسازی سطوح ابزارها یکی از مهمترین اقدامات در این زمینه بهشمار میرود؛ چرا که از افت عملکرد، توقف تولید، افزایش ضایعات و هزینههای تعویض تجهیزات جلوگیری میکند.

از اینرو، آشنایی با روشها، تجهیزات و استانداردهای این فرآیند، میتواند به مهندسان تولید، مدیران فنی و تکنسینهای نگهداری کمک کند تا تصمیمات بهتری برای ارتقای سیستم تولید خود بگیرند.

شناخت دقیق از فرآیند فرسایش قالبها

ابزارهای شکلدهی، بهخصوص در صنایع سنگین و پرتیراژ، در معرض تنشهای مداومی قرار دارند که بهمرور موجب تخریب سطحی آنها میشود. عواملی مانند اصطکاک میان قطعه و سطح فلزی، افزایش دما در حین تزریق یا ریختهگری، ذرات ساینده موجود در مواد اولیه، و همچنین ضربات فیزیکی هنگام باز و بسته شدن تجهیزات، همگی در ایجاد آسیبهای میکروسکوپی مؤثرند.

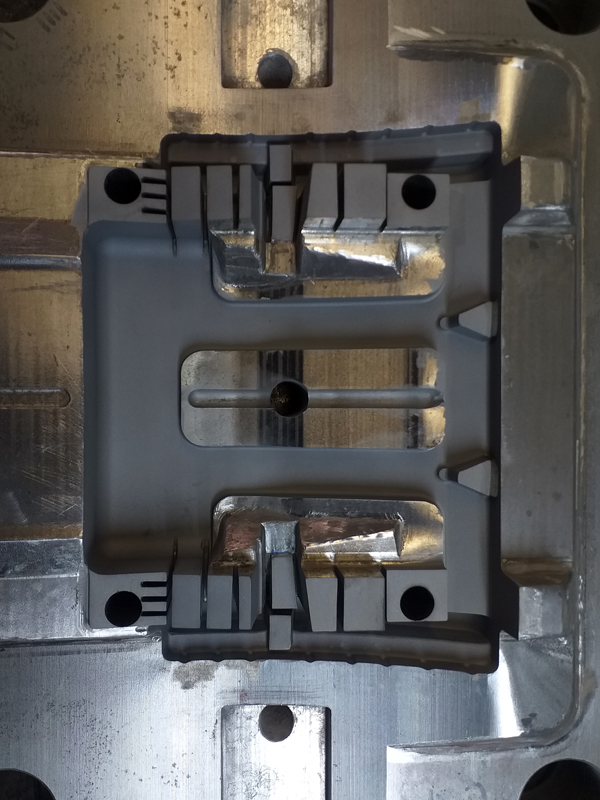

این آسیبها ممکن است در ابتدا با چشم غیرمسلح دیده نشوند، اما بهمرور، نشانههایی مثل لکههای سطحی، کاهش صافی، کاهش براقی، خط و خشهای ریز، چسبیدن قطعات، و در نهایت شکست در قالبها بروز میکند. در صورت نادیدهگرفتن این نشانهها، ممکن است کارایی تجهیزات به شدت افت کند و حتی منجر به توقف خط تولید شود.

تأثیر بازسازی سطح بر راندمان تولید

بازسازی سطح، بهعنوان یک فرآیند تعمیراتی و پیشگیرانه، میتواند تفاوت چشمگیری در کیفیت محصول و سرعت تولید ایجاد کند. زمانی که سطح داخلی قالب صاف و بدون نقص باشد، حرکت ماده درون آن روانتر انجام میشود، احتمال ایجاد حباب، نواقص ظاهری یا چسبندگی کاهش مییابد، و قطعه نهایی با دقت بالاتری از قالب جدا میشود.

از سوی دیگر، ترمیم دقیق سطح ابزار، باعث کاهش مصرف روانکارها و مواد تمیزکننده میشود. این مسأله نهتنها از نظر اقتصادی قابل توجه است، بلکه بر روی حفظ سلامت کارکنان و بهبود شرایط زیستمحیطی نیز اثر مثبتی دارد.

مراحل تخصصی احیای سطوح فلزی در قالبها

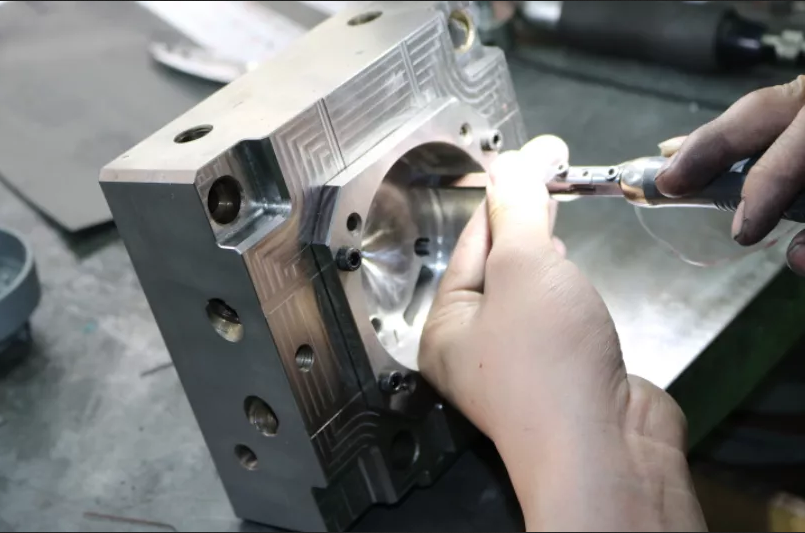

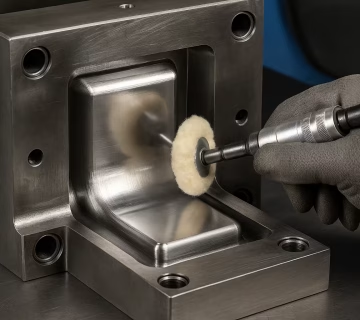

فرآیند بازسازی سطح بهصورت گامبهگام و با تجهیزات خاص انجام میگیرد. نخست، با استفاده از ابزارهای اندازهگیری دقیق یا میکروسکوپهای صنعتی، سطح آسیبدیده بررسی و ارزیابی میشود. سپس با توجه به نوع آسیب (سایش، خوردگی، ترک سطحی یا پوستهپوسته شدن)، از ابزار مناسب برای برادهبرداری کنترلشده استفاده میشود.

در ادامه، پرداخت سطح با مواد ساینده با دانهبندی مختلف انجام میشود تا سطح به حالت یکنواخت و بدون زبری بازگردد. در مرحله نهایی، بسته به نیاز، ممکن است از ترکیبات شیمیایی یا پوششهای محافظ نیز استفاده شود تا از آسیبپذیری مجدد جلوگیری شود.

اهمیت استفاده از تجهیزات پیشرفته

در گذشته، انجام این کارها عمدتاً بهصورت دستی و با تکیه بر تجربه فردی صورت میگرفت. اما امروزه، با ورود دستگاههای پیشرفته CNC، سیستمهای التراسونیک، و مواد ساینده با فناوری بالا، کیفیت عملیات بسیار دقیقتر، یکنواختتر و قابل تکرار شده است.

این تحول در ابزارها موجب شده نهتنها سرعت عملیات بالا رود، بلکه سطح نهایی قالبها نیز با دقتی میکرونی بازسازی شود؛ بهگونهای که در بسیاری موارد، حتی از قالب نو نیز عملکرد بهتری ارائه میدهد.

با کمال میل! ادامه مقاله رو در همان سبک تخصصی و بدون استفاده از کلمات کلیدی هدف ادامه میدم. سعی کردم مباحث عمیقتر و کاربردیتر بشن تا هم برای مخاطب حرفهای مفید باشه و هم انسجام ساختاری مقاله حفظ بشه.

تکنولوژیهای نوین در بازسازی سطح ابزارهای صنعتی

در سالهای اخیر، فناوریهای متعددی برای بهبود دقت و کیفیت فرآیندهای تعمیر و نگهداری معرفی شدهاند که بهطور ویژه در ترمیم سطوح ابزارهای فلزی کاربرد دارند. استفاده از دستگاههای CNC پرداخت، سیستمهای لیزری برای حذف لایههای اکسیده، و همچنین تجهیزات مافوق صوت جهت پاکسازی عمیق، تحولی عظیم در این حوزه به وجود آورده است.

دستگاههای CNC این امکان را فراهم میکنند که بتوان با دقتی در حد صدم میلیمتر، عملیات پرداخت سطح را کنترل کرد و نقاط حساس قالب را بدون آسیبدیدگی اصلاح نمود. این دقت در صنایعی مثل تولید قطعات خودرو، تجهیزات پزشکی، یا قالبهای دقیق تزریق پلاستیک، اهمیت بالایی دارد.

در کنار این تجهیزات، نرمافزارهای مدلسازی سهبعدی نیز کمک میکنند تا نقاط پرتنش یا آسیبپذیر شناسایی شوند و عملیات بهینهسازی دقیقاً بر اساس نیاز قالب انجام گیرد. این موضوع باعث شده هزینه نهایی ترمیم کاهش یابد و بهرهوری عملیات نگهداری بهمراتب بیشتر شود.

راهکارهای نوین برای افزایش عمر تجهیزات فلزی در صنعت

در صنایع امروزی که سرعت، دقت و دوام جزو الزامات اساسی تولید محسوب میشوند، حفاظت از ابزارآلات و تجهیزات شکلدهی به مواد، اهمیتی دوچندان یافته است. با توجه به اینکه این قطعات اغلب در شرایط پرفشار، دمای بالا و تماس مستقیم با مواد اولیه قرار دارند، مسئله نگهداری و بازسازی آنها نقش حیاتی در بهرهوری کلی سیستم تولید ایفا میکند.

در این میان، استفاده از روشهای علمی و تخصصی برای ترمیم سطوح، دیگر به یک انتخاب تبدیل نشده، بلکه ضرورتی اجتنابناپذیر است. تجهیزاتی که سطح آنها بهصورت منظم مورد بازبینی و اصلاح قرار میگیرد، علاوه بر افزایش طول عمر مفید، بازده بالاتری نیز در چرخه تولید ارائه میدهند.

اهمیت مدیریت چرخه عمر ابزارهای شکلدهی

ابزارهایی که در فرآیندهای تولید انبوه مورد استفاده قرار میگیرند، به دلیل تماس مکرر با مواد مذاب، قطعات مکانیکی و نیروهای فشاری، بهتدریج دچار کاهش کیفیت سطحی میشوند. اگر این زبری و خراشها به موقع شناسایی و رفع نشود، نهتنها کیفیت محصول نهایی را پایین میآورد، بلکه منجر به بروز مشکلاتی نظیر چسبندگی قطعه، افزایش زمان تخلیه، یا حتی شکست مکانیکی ابزار خواهد شد.

مدیریت چرخه عمر، مفهومی است که به کنترل مداوم وضعیت این ابزارها میپردازد. از زمان طراحی و ساخت تا مرحله بهرهبرداری و در نهایت بازسازی یا تعویض، هر مرحله نیازمند بررسیهای تخصصی و اجرای اقدامات بهموقع است. بهرهگیری از سیستمهای ثبت و پایش وضعیت، به شرکتها این امکان را میدهد که زمان دقیق اجرای فرآیندهای نگهداری را تشخیص داده و از خسارات گسترده جلوگیری کنند.

رویکرد تحلیلی در انتخاب مواد مصرفی

یکی از عوامل تأثیرگذار در دوام تجهیزات صنعتی، نوع موادی است که برای اصلاح و بازیابی سطح آنها استفاده میشود. مواد ساینده، محلولهای پاککننده و ترکیبات محافظ باید متناسب با جنس فلز پایه، میزان آسیب، و نوع کاربری انتخاب شوند.

برای مثال، در تجهیزاتی که با پلیمرهای حساس یا مواد شیمیایی فعال سروکار دارند، استفاده از ترکیبات خنثی و غیرخورنده ضروری است. در حالی که در صنایع سنگین مانند خودروسازی یا قطعهسازی، استفاده از سایندههای با دانهبندی دقیق و مقاوم در برابر حرارت اهمیت بیشتری پیدا میکند.

این انتخابهای دقیق، زمانی نتیجهبخش خواهند بود که همراه با دانش مهندسی سطح، تجربه عملی و شناخت عملکرد تجهیزات همراه شوند.

بررسی اقتصادی اقدامات ترمیمی

یکی از پرسشهایی که بسیاری از مدیران صنایع با آن روبهرو هستند این است که: آیا بازیابی سطوح تجهیزات بهصرفهتر از تعویض کامل آنهاست؟ پاسخ این سؤال در اغلب موارد مثبت است. اجرای عملیات اصلاحی بهموقع، میتواند هزینههای جایگزینی قطعه، توقف خط تولید، و زمان از دسترفته را تا چند برابر کاهش دهد.

در کنار هزینه صرفهجوییشده، باید به نکته دیگری نیز توجه کرد: کاهش ضایعات تولید. تجهیزاتی که سطح آنها صاف و بدون نقص است، قطعات باکیفیتتری تولید میکنند و میزان بازکاری یا دورریز کاهش مییابد. این موضوع در بلندمدت، بر سودآوری نهایی مجموعه تأثیر مستقیمی میگذارد.

آیندهی خدمات اصلاح سطوح در صنعت ایران

در سالهای اخیر، با توسعه صنایع تولید داخلی، اهمیت خدمات فنی پیشرفته در کشور بیش از پیش احساس شده است. شرکتهای تخصصی با ورود فناوریهای روز و تربیت نیروی متخصص، توانستهاند نقش مؤثری در ارتقای کیفیت تولید ایفا کنند.

پیشبینی میشود با گسترش تقاضا برای تجهیزات بادوامتر و نیاز به کاهش هزینههای نگهداری، این حوزه در آیندهای نزدیک رشد قابل توجهی داشته باشد. حرکت بهسمت دیجیتالسازی فرآیندهای فنی، استفاده از رباتهای پرداخت، و همچنین تحلیل دادههای عملکرد تجهیزات، از جمله روندهایی است که مسیر توسعه خدمات ترمیمی را مشخص میکند.

تحلیل ریسک در نگهداری تجهیزات فلزی

یکی از رویکردهای علمی که امروزه در مدیریت تجهیزات پیشرفته بهکار میرود، تحلیل ریسک است. در این روش، نقاط آسیبپذیر در چرخه عملکرد هر دستگاه شناسایی شده و برای آنها سناریوهای پیشگیرانه تدوین میشود. این تحلیلها معمولاً بر اساس تجربیات پیشین، دادههای خرابی و ویژگیهای متریال انجام میشوند.

برای مثال، اگر قطعهای در تماس مداوم با پلیمر مذاب قرار دارد، باید احتمال اکسیداسیون سطح، تشکیل لایههای آلاینده و خراشهای سطحی را در نظر گرفت. با بهرهگیری از این تحلیلها، برنامههای نگهداری بهینهسازی میشوند و هزینههای ناشی از توقف ناگهانی تولید بهشدت کاهش مییابد.

ارتباط میان سلامت سطح ابزار و نرخ تولید

در بسیاری از صنایع، نرخ تولید ارتباط مستقیم با کیفیت سطوح ابزار دارد. کوچکترین زبری یا ناصافی در سطح تماس میتواند باعث گیرکردن قطعه، تغییر در شکل نهایی، یا حتی ایجاد ترکهای مویین در محصول شود. این ایرادات معمولاً در نگاه اول قابلمشاهده نیستند، اما هنگام کنترل کیفیت نهایی یا در طول مصرف، آشکار میشوند.

بازسازی سطح ابزار نهتنها ظاهر آن را بهبود میبخشد، بلکه عملکرد آن در عملیات تولید را هم افزایش میدهد. کاهش اصطکاک، تخلیه راحتتر قطعات، و عدم نیاز به فشار مضاعف، از جمله نتایجی هستند که بهصورت مستقیم در افزایش نرخ تولید مؤثرند. همین موضوع باعث میشود سرمایهگذاری بر ترمیم بهموقع و اصولی سطح ابزار، یک اقدام استراتژیک محسوب شود.

نقش تجهیزات اندازهگیری دقیق در تضمین کیفیت

هرچند فرآیند بازسازی و اصلاح به خودی خود اهمیت زیادی دارد، اما بدون نظارت و اندازهگیری دقیق، نمیتوان از صحت اجرای آن مطمئن بود. تجهیزات متالوگرافی، میکروسکوپهای صنعتی، سیستمهای اندازهگیری دیجیتال، و حتی اسکنرهای سهبعدی امروزه در کنترل کیفیت این خدمات نقش کلیدی دارند.

این ابزارها امکان تحلیل دقیق بافت سطح، تشخیص حفرههای میکرونی، یا نواحی مستعد ترکخوردگی را فراهم میکنند. استفاده از این تکنولوژیها بهویژه در صنایع حساس مثل تولید قطعات هوافضا، تجهیزات پزشکی، و قطعات دقیق مکانیکی، اجباری است و گواهی کیفیت نهایی بر اساس همین نتایج صادر میشود.

چالشهای عملیاتی در بازسازی ابزارها

با اینکه این خدمات مزایای قابلتوجهی دارند، اجرای صحیح آنها نیازمند غلبه بر چالشهایی است. یکی از چالشهای رایج، دسترسی به نقاط داخلی یا هندسههای پیچیده در سطح ابزار است. در چنین مواردی، نیاز به تجهیزات خاص یا طراحی ابزارهای کمکی بهشدت احساس میشود.

چالش دیگر، انتخاب صحیح توالی عملیات بازسازی است. اگر ابتدا فرآیندهای درشتپرداخت بدون توجه به نوع آسیب انجام شوند، ممکن است به عمق متریال آسیب برسد یا حتی کارایی ابزار کاهش یابد. از همین رو، انجام مراحل بر اساس آزمون اولیه، تشخیص نوع فرسایش و انتخاب روش دقیق، الزامی است.

آموزش تخصصی نیروهای انسانی؛ سرمایهگذاری پنهان

پشت هر فرآیند دقیق و موفق، نیروی انسانی آموزشدیدهای قرار دارد که میتواند شرایط را تحلیل کرده و تصمیمات درستی بگیرد. در صنعت امروز، آموزشهای عمومی دیگر پاسخگوی نیاز تخصصی نیستند. اپراتورها باید توانایی خواندن نقشههای فنی، تحلیل ساختار متریال، کار با سیستمهای کنترل عددی، و حتی شناخت رفتار دینامیکی مواد را داشته باشند.

شرکتهایی که سرمایهگذاری مداوم روی آموزش نیروهای خود انجام میدهند، هم در کاهش خطا موفقتر هستند و هم در ارتقاء سرعت اجرای پروژهها. همچنین این آموزشها به ایجاد فرهنگ کاری حرفهایتر و تیمی توانمندتر در مواجهه با پروژههای خاص کمک میکنند.

اثرات محیطزیستی خدمات نگهداری حرفهای

یکی دیگر از مزایای رویکرد پیشگیرانه و دقیق در این حوزه، کاهش تولید ضایعات صنعتی و اثرات زیستمحیطی است. بهجای دور ریختن ابزار فرسوده و ساخت نمونه جدید، بازسازی سطوح یک راهحل پایدار و مؤثر محسوب میشود. این کار نهتنها موجب صرفهجویی در منابع میشود، بلکه از آلایندههای ناشی از ساخت ابزار جدید نیز جلوگیری میکند.

همچنین بسیاری از شرکتهای پیشرو در این صنعت، تلاش میکنند از ترکیبات زیستسازگار استفاده کنند و بازیافت مواد مصرفشده را در دستور کار خود قرار دهند. این رویکرد به آنها کمک میکند تا با رعایت الزامات زیستمحیطی داخلی و بینالمللی، برند خود را بهعنوان یک مجموعه مسئولیتپذیر تثبیت کنند.

استانداردهای بینالمللی در فرآیند بازسازی سطوح

یکی از چالشهای موجود در این حوزه، حفظ یکنواختی و کیفیت در پروژههای مختلف است. به همین دلیل، شرکتهای معتبر از استانداردهای جهانی نظیر ISO 9001 و ISO 14001 در فرآیندهای کنترل کیفیت خود بهره میبرند. این استانداردها الزاماتی را برای مراحل مختلف کار از جمله انتخاب مواد ساینده، میزان برادهبرداری، نوع روغنهای روانساز، و حتی نوع بستهبندی نهایی ابزارها مشخص میکنند.

رعایت این استانداردها بهخصوص در پروژههایی که برای برندهای معتبر بینالمللی انجام میشود، اهمیت بسیار زیادی دارد. شرکتهایی که موفق به اخذ این گواهینامهها شدهاند، معمولاً در بازار رقابتی سهم بیشتری بهدست میآورند؛ چراکه اعتماد مشتریان به آنها بیشتر است.

تفاوت بین تعمیرات اضطراری و نگهداری پیشگیرانه

در صنعت، دو رویکرد کلی برای رسیدگی به تجهیزات وجود دارد: اقدام در زمان خرابی (تعمیرات اضطراری) و رسیدگی پیش از بروز مشکل (نگهداری پیشگیرانه). هرچند تعمیرات اضطراری ممکن است در برخی مواقع ناگزیر باشد، اما همواره هزینهبرتر و پرریسکتر است. توقف ناگهانی تولید، فشار کاری بالا برای تکمیل تعمیرات در زمان کوتاه، و افزایش احتمال آسیب به سایر قطعات، از جمله پیامدهای آن است.

در مقابل، نگهداری پیشگیرانه بر پایه زمانبندی مشخص و بررسیهای منظم صورت میگیرد. در این روش، تجهیزات قبل از رسیدن به نقطه بحران، بررسی و ترمیم میشوند. یکی از مهمترین بخشهای این رویکرد، بازسازی منظم سطح قالبها و تجهیزات مشابه است؛ چرا که این اقدام از بروز بسیاری از مشکلات احتمالی جلوگیری میکند.

نقش نیروی انسانی متخصص در موفقیت عملیات

اگرچه تجهیزات پیشرفته نقش مهمی در اجرای موفقیتآمیز این عملیات دارند، اما مهارت اپراتور و تجربه تیم فنی تعیینکننده کیفیت نهایی کار است. تحلیل دقیق آسیبها، انتخاب روش مناسب برای هر نوع نقص، و توانایی کار با دستگاههای حساس نیازمند سالها تجربه و دانش فنی است.

به همین دلیل، آموزشهای تخصصی مداوم برای تکنسینها از الزامات این صنعت محسوب میشود. شرکتهایی که در این زمینه بهروزرسانی مستمر دانش فنی را در دستور کار خود قرار دادهاند، توانستهاند پروژههای پیچیدهتر و با دقت بالاتری را اجرا کنند.

پایداری زیستمحیطی در فرآیندهای بازسازی

با افزایش نگرانیها نسبت به تأثیرات محیطزیستی صنایع، رویکردهای نوین به سمت فرآیندهایی رفتهاند که سازگار با محیطزیست باشند. استفاده از مواد ساینده غیرسمی، بازیافت مواد مصرفی، کاهش مصرف انرژی در دستگاهها، و جمعآوری ذرات معلق در هوا از جمله اقداماتی است که در این زمینه انجام شده است.

همچنین پوششهای سطحی جدیدی توسعه یافتهاند که نهتنها مقاومت قالب را افزایش میدهند، بلکه فاقد ترکیبات شیمیایی مضر هستند. این اقدامات موجب شده تا فرآیندهای مربوط به بازسازی سطوح نیز در راستای توسعه پایدار تعریف شوند و به مسئولیت اجتماعی شرکتها پاسخ دهند.

صرفهجویی اقتصادی قابل توجه

بزرگترین مزیت این فرآیند، کاهش چشمگیر هزینههای نگهداری و تولید است. تعویض کامل قالب، بهویژه در مدلهای صنعتی بزرگ، میتواند چند ده میلیون تومان هزینه در بر داشته باشد. در حالیکه با اجرای درست عملیات پرداخت و بازسازی، همان قالب میتواند برای مدت طولانیتری به کار خود ادامه دهد، بدون نیاز به هزینههای سنگین جایگزینی.

از طرفی، با بهبود راندمان تولید، کاهش ضایعات و افزایش سرعت، هزینه نهایی تولید هر قطعه نیز کاهش مییابد. این مزیتها باعث شده که بسیاری از کارخانهها این فرآیند را بهصورت دورهای در برنامههای نگهداری خود بگنجانند.

فهرست محتوا

Toggle